Energieeinsparung, Umweltschutz; Technologieführerschaft; zuverlässige Qualität, kostengünstig

3.1 Hochgeschwindigkeits-Impulsheizung, gleichmäßige Heizung, hohe thermische Effizienz, Verlängerung der Lebensdauer des Zinkbehälters.

3.2 Heizsteuerung, der gesamte Prozess der Echtzeitüberwachung der Daten, Fehlerdiagnose, Alarm.

3.3 Verwenden von Säure-Konzentrationsprüfgeräten, die jederzeit auf den Säuregehalt überwacht werden können, um den Produktionsrhythmus anzupassen.

3.4 Industrieabfallgase in geschlossener Sammlung, zentrale Behandlung, erfüllen die Normenanforderungen (keine Überflutung).

3.5 Verwenden des neuen Verfahrens, wodurch das Waschen mit Wasser vermieden und Investitions- und Betriebskosten gesenkt werden.

3.6 Verwendung eines Zinkstaubsammlers, effiziente Staubentfernung, einfache Wartung, geringe Größe (optional)

4.3 Wasserproduktion für pH = 6,5 ~ 8 von Leitungswasser, Flusswasser oder Brunnenwasser kann erfolgen;

4.4 Druckluft: Luftdruck 0,5 Mp/cm2, Gasversorgung 3 m3/min.

5Prozess- und Werkstattplanung

5.1 Prozesslayout

5.2Hauptproduktionslinie

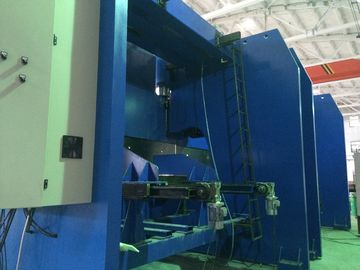

Die Ausrüstung besteht hauptsächlich aus einem Entfettungsbehälter, einem Säurebehälter, einem Flussbehälter, einem Verzinkungsbehälter, einem Kühlbehälter, einem Passivierungsbehälter, einem Verzinkungsbehälter mit Heiz- und Steuerungssystem, einem Ringkranich,System zur Sammlung und Behandlung von Säureabgase, feste Zinkraumabsaug- und -behandlungsanlagen (optional), Fe-Entfernung aus Flussgeräten, Flussheizungssystem (mit Abwärme aus dem Rauch),Wasserkühlsystem usw.

Abmessung des Behälters:

Entfettungsbehälter 7,0 × 1,3 × 2,2 × 1 Stück

Säurebecken 14,0 m × 1,3 m × 2,2 m × 3 Stück

Flussbehälter 7,5 m × 1,3 m × 2,2 m × 1 Stück

Wasserkühlbehälter 7,0 × 1,3 × 2,5 × 1 Stück

Passivierungsbehälter 7,0 × 1,3 × 2,5 × 1 Stück

Säure-Dampf-Zellraum 61,0 × 3,8 × 6,5 m

5.3 Einführung des Prozesses

Beschreibung: Der gesamte Verzinkungsprozess besteht aus 6 Sätzen elektrischer Heber mit Ringspur.

5.3.1 Die schwarzen Teile werden von den Arbeitern nach der Form des Werkstücks eingestuft und in den Ladebereich gebracht.Die Werkstücke werden durch die automatische Tür in den Säure-Rauch-Schließraum gebracht..

5.3.2 Die beiden Hebewerke des Ringkrans sind eine Gruppe, die Stromversorgung ist mit dem Hebewerk durch einen Schiebe-Kontaktdraht verbunden, der Haken befindet sich im geschlossenen Raum,und das Stahldrahtseil bewegt sich durch eine Lücke auf der Oberseite des geschlossenen Raumes. Betreten Sie den geschlossenen Raum durch den Heber in den Säure-Tank, die Säure Rauchbehandlungsausrüstung Start, die Behandlung Rate erreicht 95%,die Luftentladungsnormen nach der Behandlung (100 mg/m3 weniger als Hcl-Gehalt in der Luft)Die Flüssigkeit durch die Abfallsäurebehandlungsanlage kann nach der Behandlung wiederverwendet werden (optional).

5.3.3 Das Werkstück wird in den Flussbehälter gebracht, nachdem der Säurebehälter im Verzinkungsprozess den Fluss im regelmäßigen Prüfgehaltwenn die "Eisenbeschichtung" von Eisen-Ionen in der Flüssigkeit den eingestellten Wert erreicht, die Eisenentfernung aus der Fluxanlage beginnen, um Eisen-Ionen zu entfernen, und vermeiden, dass überschüssige Eisen-Ionen im flüssigen Zink entnommen wurden, wodurch der Verbrauch von Zink reduziert wird,nach Verarbeitung des Flussflüssigkeitsrecyclings.

5.3.4 Nach dem Flussverfahren wird das Werkstück durch die geschlossene automatische Tür des säuregeschlossenen Raumes in den Verzinkungstanz eingegeben, in flüssiges Zink getaucht und das Abgasreinigungssystem eingeschaltet.eine große Menge an Staub im Verzinkungsprozess durch die Rauchsaug-ZinkrauchbehandlungsanlageNach der Sammlung durch den Staubkollektor in die Atmosphäre freigesetzt wird, sind feste Partikel in den Abgasen weniger als 90 mg/m3, die Schwarzheit erreicht die erste Stufe.(Festige Zinkrauchabdeckung und Zinkrauchreinigungssystem sind optional)

5.3.5 Die Warmtauchenverzinkung ist abgeschlossen, eine feste Zinkrauchabdeckung, die Seiten- und Endtüren sind geöffnet, die Arbeiter legen flüssige Zinkasche vor, danach verlassen die Werkstücke den Verzinkungstank,und dann in den Kaltwasserbehälter übertragen, dann zur Passivationsbehälterbehandlung, zum Fertigproduktbereich, geschnitten und verpackt, wodurch der gesamte Prozeß des Heißverzinkens abgeschlossen wird.

6Details der Linien

6.1 Ringkranich: 6 Sätze Hebezeuge

Anforderung an den Aufzug: Hebegrad: 2 T, Hebegrad 10 Meter, explosionssicher und sicherstellen, dass das Drahtseil entlang der Richtung des Gehens in einem Flugzeug.jede Kürbis jede Aktion kann separat betrieben werden, müssen Betrieb und Hebegeschwindigkeit synchronisiert sein.

6.2 Tank,

Stahlkonstruktionsbehälter

Der Behälter ist in einer großen Fundamentgrube angeordnet, die Fundamentgrube unterhalb des Stahlbetonmauers, FRP-Antikorrosionsbehandlung;

Tankkonstruktion: der geschweißte Stahlkonstruktionsrahmen und dann der geschweißte Stahltank für die Korrosionsschutzbehandlung mit FRP im Stahltank, die spezifische Praxis ist:Die Wand ist 10 mm dick Stahlplatte 25 mm dick FRP Verarbeitung, alle externen Stahlbecken 4 mm dick FRP tun Anti-Korrosion-Verarbeitung.

6.3 Verzinkungsanlagenheizung

6.3.1 Verzinkungstanz:

7000 × 1200 × 2200 mm, Dicke: 60 mm, Randbreite: 350 mm, Zinkgewicht: 110 Tonnen,

Tankgewicht: ca. 26 t

6.3.2 Zinkbehälterheizung

6.3.2.1Technische Parameter des Ofen

Das System besteht aus Heizofen, Brennsystem, Steuerungssystem usw. Heizenergie für Schweröl, automatische Steuerung des Kraftstoffflusses,Eine bessere Kontrolle der Temperatur im Ofen, so dass die Temperatur der Zinkflüssigkeit einheitlichere Stabilität.

6.3.2.1.1 Abmessungen:

Zinkbehälter: 7000 × 1200 × 2200 mm

Herdkörper (Roh): 9000 × 3200 × 1800 mm

6.3.2.1.2 Technischer Parameter

Zinkflüssigkeitsarbeitstemperatur (°C) 435-450 ±2;

Die Temperatur des Ofen (Rauch) ((°C) ≤ 650;

Temperatur der Ofenwand (°C) ≤ 50;

Temperaturfluktuationsverträglichkeit (°C): ±2

Heizgleichheit des Ofenkörpers (°C): ±2

Anzahl der Brenner (Einheit): 2 Einheiten,450 kW/Einheit,Verbrauch: 30 kg/Stunde

6.3.2.1.3 Andere

Alle explosionssicheren Lampen Licht Tunnel

6.3.2.1.4 Technische Leistung

Produktionskapazität: 20000 Tonnen / Jahr

Zinkkapazität im Tank: 282 Tonnen

Betriebstemperatur der Zinkflüssigkeit: 435-450 °C

Temperatur des Ofen (Feuerkanal): 580 - 620°C

Vollleistungstemperatur steigende Geschwindigkeit: 60 ~ 200 °C/h, kann automatisch nach Einstellkurve eingestellt werden

Rauchweg: Verwendung eines Rauchauspuffventilators, je nach Ofendruck, Wechselstromfrequenzregelung.

6.3.2.2 Hauptteile des Ofen

6.3.2.2.1 Stahlkonstruktion für den Ofen

Einschließlich Ofenschalen, feuerfeste Baumwollmodule, Feuerdecken und andere Materialien

6.3.2.2.2 Bau des Ofen:

Struktur der Ofenseitenwand: Boden des Ofenkörpers und Innenhöhle des Standardziegelbaus mit 6 mm dicken Stahlplattenschweißofenschalen,Der Hohlraum zwischen der Herdplatte ist mit Glasfaser gefüllt, ist die Ofenhülle aus Stahlverstärkung.

Ofenstruktur: Setzen Sie den Hochgeschwindigkeitsbrenner an beiden Enden der einseitigen diagonalen Anordnung des Verzinkungstanks.

Die Druckentlastung ist für den Rauchkanal und die Ofenwand ausgelegt, wodurch der Druck des Ofen schnell abgenommen werden kann.

Der Verzinkungstank wird durch eine Stahlkonstruktion getragen, um die Verformung zu kontrollieren.

Setzen Sie den Zinkleck-Alarm und die Zinkleck-Sammelstelle ein.

6.3.2.2.3

Temperaturregelungssystem

The temperature of the furnace is measured by the thermocouple and the setting temperature of the PLC (or temperature control meter) is compared with the PID operation of the temperature control meter (or PLC), und das entsprechende Pulssignal wird zur Steuerung des Luftventils jedes Brenners ausgegeben.

6.3.2.2.4

Planung der Flugstrecke

Durch die Verwendung von Abgasen zur Erwärmung der eingehenden Luft können die Treibstoffkosten um 10% gesenkt werden.

6.3.2.2.5

Die Struktur des automatischen Steuerungssystems für den Verzinkungsofen:

Das grundlegende Automatisierungssystem des Ofen umfasst zwei Teile: Instrumentenautomatisierung und elektrische Automatisierung.TemperaturreglerDas Steuerungssystem ist in zwei Modi unterteilt: manuell und automatisch.

Der Ofen ist in 2 Zonen unterteilt, zwei K-Typ-Thermokoppl, eines ist das Temperaturkontrollthermokoppl, ein anderes ist für die Erfassung und den Vergleich dieses Bereichs;Der Verzinkungstank verfügt über zwei K-Typ-Thermokoppl, um die Temperatur von Zinkflüssigkeit zu erfassen..

die Steuerungsfunktion besteht darin, die Ofentemperatur zu steuern, um die richtige Temperatur der Zinkflüssigkeit zu erhalten, wenn die Temperatur der Zinkflüssigkeit nahe der Zieltemperatur liegt,Das System wechselt automatisch in den Kühl- oder Erwärmungsmodus (automatische Korrektur der eingestellten Ofentemperatur), die Temperatur der Zinkflüssigkeit langsam nahe an der Zieltemperatur, wirksam verhindern, dass die Trägheitswirkung der Temperatur.und die Temperatur unter einem bestimmten Temperaturbereich liegt, wechselt das System automatisch in den Heizmodus (die Ofentemperatur wird automatisch korrigiert) und wiederholt den vorstehenden Vorgang.Das gesamte Steuerungssystem wird durch eine Ofendruckregelung ergänzt., Kraftstoffdruck und Luftdruckregelung.

6.4 Verwertung der Abwärme:

Flussbehälter

Die Abwärme aus dem Rauch des Galvanisieröfen wird in einen Abwärmetauscher eingeführt.für die automatische Aufrechterhaltung der Flussflüssigkeitstemperatur von 60°C bis 70°C.

6.5 Ausrüstung für die Nachbearbeitung

Modell des Kühlturms: DBNL3-125

Größe des Turms: Durchmesser: 3130mmx, Höhe: 3540mm, 4kw

Tray Glasfaser verstärktes Kunststoffmaterial: φ4000mm * 800mm * Wandstärke 8mm

6.6Hilfsgeräte und -einrichtungen

6.6.1 Zinkschrottmaschine (optional)

Menge: 1 Stück, Höhe: 2,3 m, Kapazität: 1 Tonne

6.6.2Werkstattstrom- und Beleuchtungssystem

6.6.2.1, Werkstattstromversorgung

Installieren Sie die Kraftbox entlang der Längsseite der Werkstatt. Siehe "Beleuchtungssystem und Stromverteilungssystem Diagramm der Verzinkung

6.6.2.2, Werkstattbeleuchtungssystem

Abhängig von der tatsächlichen Lage der Baustelle, um die Gesamtanlage zu bestimmen, Konstruktionsleistung von etwa 10 kW, in drei Linien unterteilt,Säure-Rauch-Schließraum braucht Korrosionsschutzlampen und energiesparende Glühlampen, sonstige Nebenräume mit Deckenlampe, Verzinkungsanlagen mit Glühlampe.

6.6.3 Wasserversorgungs- und Abwassersystem

Wasserversorgung:

Hauptrohr: φ63 PPR-Rohr

Zweigrohr: φ50 PPR-Rohr

Unter dem Boden, gesteuert durch Ventile.

Entwässerung: Abwasseraufbereitungssystem.

6.6.4 Hängegraben, Stützpunkte und Anhänger

Nach den Spezifikationen und der tatsächlichen Situation vor der Herstellung durch den Verwender.

7. Umweltschutzausrüstung

7.1 Verschmutzungsquellen

Die Verschmutzungsquelle von Abfallsäure, Säure Rauch, Zink Rauch und Staub, so Umweltschutzgeräte von Abfallsäure Behandlungssystem, Säure Rauchbehandlungssystem,Zinkrauchstaubbehandlungssystem, wird die Behandlung von Säure- und Zinkrauch eingeführt.

7.2 Flussregenerationssystem

Regenerationsbehandlung in der Linie

Die maximale Regenerationsverarbeitungsleistung: 4 m3/h

Fluss-PH: 3,0 - 4,5 pH

Eisen-Ionen in Fluxflüssigkeit: weniger als 2 g/l

Flussbehälterkapazität: 50 m3, Pumpe: 1,5 Zoll, Fluss von 400 LPM (L / min), 12 ~ 15 Stunden für einen gesamten Zyklus.

Druck- und Filtermaschine: Filterfläche ≥ 30 m2

Dosierpumpe: Peristaltische Pumpe.

Reaktionsbehälter: 6-10 m3 Plastik-PP-Behälter

7.3"System zur Behandlung von Säureabgase"

7.3.2

Wirkung der Behandlung

Nach der Behandlung durch die beiden Säure-Rauchwasch-PP-Tanktürme beträgt die Säure im Abgas weniger als 100 mg/m3, die Emissionsrate weniger als 0,43 kg/h,Es kann den Standard der Entladung von 20m hohen Kamin erreichen.

7.3.3 Konstruktionsparameter:

Der induzierte Zugventilator nimmt den Säureabgas zur Behandlung des PP-Waschtank-Turms durch das Rohr.Die Linie nimmt 2 Sätze von Waschturm durch Verbindung Serie.

Beschreibung: Der erste Turm verwenden Wasserspray, kann 80% Säure Rauch gewaschen werden und erhalten verdünnte Salzsäure, für die Reinigung Prozess Rack verwendet,die verdünnte Salzsäure und Zink auf dem Prozessrack erzeugen Zinkchlorid, kann für Flussflüssigkeit verwendet werden; zweiter Tank Turm mit alkalischen Flüssigkeit Neutralisierung Sprühen, die verbleibende Beizung in der Entladestandard.

FRP-Zentrifugalventilator: Luftvolumen: 25000m3/h, Winddruck: 2400pa, Leistung: 22kw

Säure-Rauchbehandlung PP Waschbecken Turm

Parameter: Verhältnis von Flüssigkeit zu Gas: 3,5 ~ 5,5 L/m3;

der Abstand zwischen den Füllschichten: 1,1 m;

das Material der Füllschicht:

Geschwindigkeit: 1,5 m/s;

Druckverlustbereich: ≤1,0 KPa

Spirale Kegel-Düse.

Der Boden des Turms ist mit einem zirkulierenden Flüssigkeitsbehälter ausgestattet, der Flüssigkeitsstand beträgt 1,2 m;

ein zusätzlicher Außenwasserbehälter mit einer Größe von 0,8 * 0,8 * 1,2 m, der für das Hinzufügen von Alkali geeignet ist; der Wasserbehälter ist mit einem Wassereingang und einer Entleerungsanlage ausgestattet.

Ausrüstungsgröße: Durchmesser von 2500 m * 8,3 m

Material: Luftvolumen für die Verarbeitung von FRP: 25000m3/h

Leerer Turm Windgeschwindigkeit: 1,5 m/s, Sprühschicht: 2 Schichten

Kontaktzeit: 10 Sekunden Gesamtwiderstand des Reinigungsturms: 900 Pa

Westring (Bauerring) Verpackungshöhe: 500 mm (3 Schichten) Gasflüssigkeitsverhältnis: 500:1

Umlaufpumpe:

Modell: Pumpe mit einem Durchfluss von 7,5 PS: 40 m3/h

Aufzug: 24 m, Leistung: 5,5 kW x 2 Einheiten

7.4.4 Zinkrauchbehandlung

Das Werkstück in den Zinkbehälter nach geöffnetem Ventilator, führen zum Abgasbehandlungssystem durch den Rauch; die Rauchansammeldecke für die Herstellung der Stahlkonstruktion,um sicherzustellen, dass der größte Teil des Zinkrauchs, der während des Eintauchenprozesses der Werkstücke kommt, gesammelt wird, und durch die Rohrleitung in den Flachsackstaubsammler, Abgasemissionsstandard.

7.4.2 Staubentfernungseinrichtungen

7.4.2.1 Rauchdeckung

Nach den praktischen Erfahrungen bei der Konstruktion und dem Bau der Produktionslinie im In- und Ausland wird ein geschlossenes Zinkrauchsammelsystem eingeführt.Die Rauchabdeckung auf beiden Seiten des Beobachtungsfensters befindet sich im unteren Teil des Aufzugs., bequeme Bedienung des Plattierungsprozesses, die Beobachtungsfensterhöhe von ca. 1,2 m; das obere Ende der geschlossenen Abdeckungsanlage des Rauchstaubabsorptionskanals.Induzierter Zugventilator hält den negativen Druck innerhalb der Abdeckung, wenn das Werkstück in den Zinkbehälter geht, der an beiden Enden der elektrischen Tür geschlossen ist, kann der Rauch nicht entweichen, der durch die Rauchbehandlungsanlage geführt wird;die Abdeckung aus rostfreiem Stahl und Stahlrahmen, um sicherzustellen, dass das Werkstück im Zink-Dippenprozess, der größte Teil des Zinkrauchs gesammelt werden, und durch die Pipeline in Sprühbehandlungseinrichtung.und die Abgase entsprechen der Norm.

7.4.2.2 Zinkrauchreinigungssystem

7.4.2.2.1Spezielle Zinkrauchentfernungsanlagen

Luftbearbeitungsleistung: 60000 m3/h

Filterfläche: 1100 m2

Filtergeschwindigkeit: 1,0 m/min

Widerstand:1200 bis 1500 Pa

Abwärtsdruck der Ausrüstung::5000 Pa

7.4.2.2.2Modularer kombinierter Staubfänger

7.4.2.2.3

Eigenschaften der Filtermedien

Anwendbare Temperatur: Raumtemperatur, mittlere Temperatur, hohe Temperatur können ausgewählt werden

Öl-Wasserdichtigkeit, Beschichtung und verschiedene spezielle Behandlungen

Widerstandsfähig gegen Staub und Feuchtigkeit bis zu 35%

Die relative Luftfeuchtigkeit beträgt 95%

Ausrüstung, die nach einer speziellen Behandlung Staubkonzentrationen von bis zu 200 g/m3 aushält

Hohe mechanische Festigkeit, Filterwindgeschwindigkeit 0,8-3 M / min.

Hohe Durchlässigkeit, Filterwiderstand 50-120 mm H2O

7.4.2.3 Induktionsventilator:

Zentrifugalventilator, 1 Einheit, 55 kW, Verarbeitungskapazität: 60000m3/h.

7.4.2.4 Kanal: nach der Struktur der Werkstatt (siehe Bauplan)

7.4.3. Effektvorhersage

Die Zinkstaubpartikelkonzentration beträgt ca. 186 mg/Nm3, die Absaugrate durch Rauchwaschen beträgt mehr als 90%,wird erwartet, dass der Abgas- und Staubgehalt von Rauchstaub und Abgasbehandlung nach der Ableitung etwa 18 mg/Nm3 beträgt, bis zu GB9078-1996 "Emissionsnormen für Luftverschmutzungsstoffe aus industriellen Öfen" in der Abflussnorm für zwei Stufen.

8. Ingenieurwesen Elektrotechnik

8.1. Elektrotechnische Konstruktionsanleitungen

8.1.1. Leitungskabel Selbstunterstation führt zum Stromverteilungsraum, Niederspannungsverteilungsschrank, Spannung ist dreiphasig, Vier-Draht-System, 380V/220V.

8.1.2 In der Anlage ist die Belastung induktive Belastung und der Leistungsfaktor nahe 0.7- Der Kondensator muss kompensiert werden.

8.1.3. Kabel: Die Trunkleitung ist durch die Verlegung von Kabelgräben relativ konzentriert.Kabel ist relativ klein und verstreut an Orten mit übergeordneten Kabel-Trägern oder Kabel direkt vergraben oder durch verzinkte Rohrlegung, die meisten Geräte für die beiden Steuergeräte, setzen Sie die Szene-Knopfbox, Signalprozess-Kette zurück in den Kontrollraum.so dass die Kabellegung bequem ist.

8.1.4. Installationshöhe: Reparatur-Stromkasten 1,2 m vom Boden, Lichtinstallationszeichnungen, berücksichtigen den spezifischen Standort.

8.1.5. ist mit einem Erdungsnetz ausgestattet, Erdungssystem mit TN-C-S-System, bestehend aus L50*50 und 40*4 verzinktem Winkelstahl verzinktem Flachstahl, vom Außenelement bis zum Umspannraum,Stromverteilungsraum, der Erdungswiderstand in Europa kleiner als 5 ist und der Ort des vergrabenen Bodens in einer Entfernung von 3 Metern außerhalb des Gebäudes,Abstand von vertikaler Erdungsstange aus galvanisiertem Winkelstahl nicht weniger als 5 m, sollte die Bodentiefe des Erdungskörpers mindestens 0,7 m betragen.

8.1.6. alle elektrischen Geräte und nicht geladenen Metallgehäuse zuverlässig geerdet sein.Alle Prozessleitungen in und aus dem Gebäude müssen an das Erdungssystem der Anlage an Bord angeschlossen sein, und alle Geräte müssen vor Explosionen geschützt sein..

8.1.7. Kontrollraum, installieren 1211 Feuerlöscher, nur wenige (Bedienung).

8.1.8. Stromverteilschrank, das Steuerschrankfundament aus 10#-Kanalstahl, und das Verteilschrank hat Kabelgräben, die für die Kabellegung bequem sind.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!